REINÍCIO DA PRODUÇÃO COM RIGOROSAS MEDIDAS DE CONTROLE E AMPLO APOIO À PREVENÇÃO DE EPIDEMIAS

2020-05-26

轻量化在很多领域上都是一种趋势。无论在汽车行业,还是物流、包装、建筑等,均有助于大幅节省成本,降低能耗和碳排放。

随着新能源汽车的普及,轻量化技术对汽车配件注塑工艺提出了更严苛的要求。海天深耕汽车行业多年,充分认识到传统工艺的局限性,并积极布局零部件优化和新材料的使用,创新注塑成型工艺。

微发泡注塑成型工艺:

微发泡注塑成型工艺是一种革新的精密注塑技术,主要用于制品的减重;极大改善了制件的翘曲变形问题和尺寸稳定性(注射应力释放),同时降低锁模力。

微发泡的注塑工艺主要有物理发泡和化学发泡。化学发泡是注射结束后 ,通过微开后发泡,表层与模具接触温度低,不会发泡,中心温度高,随着模具空间释放壁厚在开模方向发泡,尺寸根据微开的精度控制在+/-0.03mm 。

微开和位置保持:

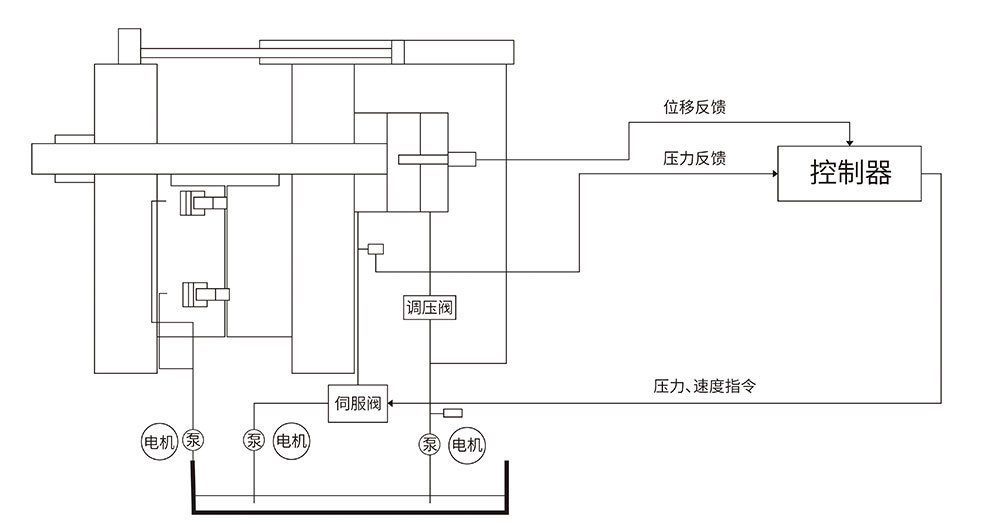

控制器根据工艺需求的定位位置和速度,规划出运动曲线,通过实时读取拉杆(或模具)上数字式位移传感器的位置数据和液压系统压力传感器数据,在极短的时间内计算出拉杆(或模具)实际空间姿态与理论姿态的偏差;控制器据偏差情况实时调整液压动力系统和高频响伺服阀系统,做出动态修正,最终实现机构空间状态的稳定性及高精度的模板(或模具)定位。

闭环控制系统

微发泡注塑成型工艺优势:

- 质量提升:尺寸稳定性更高,躯壳变形改善。

- 成本降低:成型周期更短,节省材料,塑件设计优化,模具寿命更长,降低机台吨位。

- 时间缩短:模具验证更快,塑件及模具设计优化。

目前该工艺已被广泛应用于汽车门护板等内饰件的生产。轻量化是新能源汽车发展道路上的重要一步,面对不断变化的市场趋势,海天将积极开拓新工艺、新技术、新产品,加速技术成果在新能源汽车领域的应用,不断为汽车行业赋能。